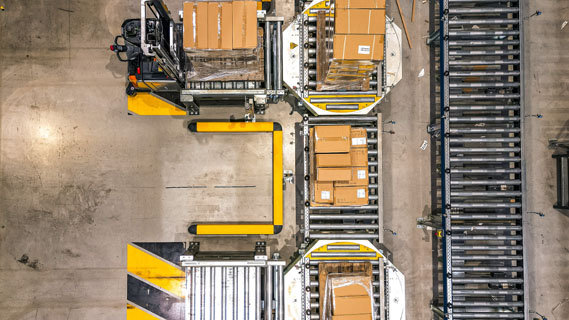

Automatización y

robótica para almacenes de alto rendimiento

Soluciones de logística de almacenes adaptadas a las necesidades de tu negocio

En TGW Logistics ofrecemos una suite completa de sistemas automatizados y tecnologías modulares diseñadas para transformar por completo las operaciones de gestión de pedidos y resolver desafíos operativos.

Nuestros especialistas te ayudan a afrontar tus retos logísticos

En TGW Logistics entendemos la importancia de soluciones adaptadas a las necesidades de cada sector. Ofrecemos un servicio integral que incluye diseño, implementación y soporte continuo, ayudando a las empresas a optimizar sus operaciones logísticas y superar los retos más complejos.

Sectores clave con los que trabajamos

Moda

Las tendencias cambiantes y la demanda fluctuante requieren cadenas de suministro rápidas, eficientes y flexibles. Más información

Alimentación

El almacenamiento, la manipulación y la distribución de alimentos debe ser eficiente y cumplir con la normativa de seguridad. Más información

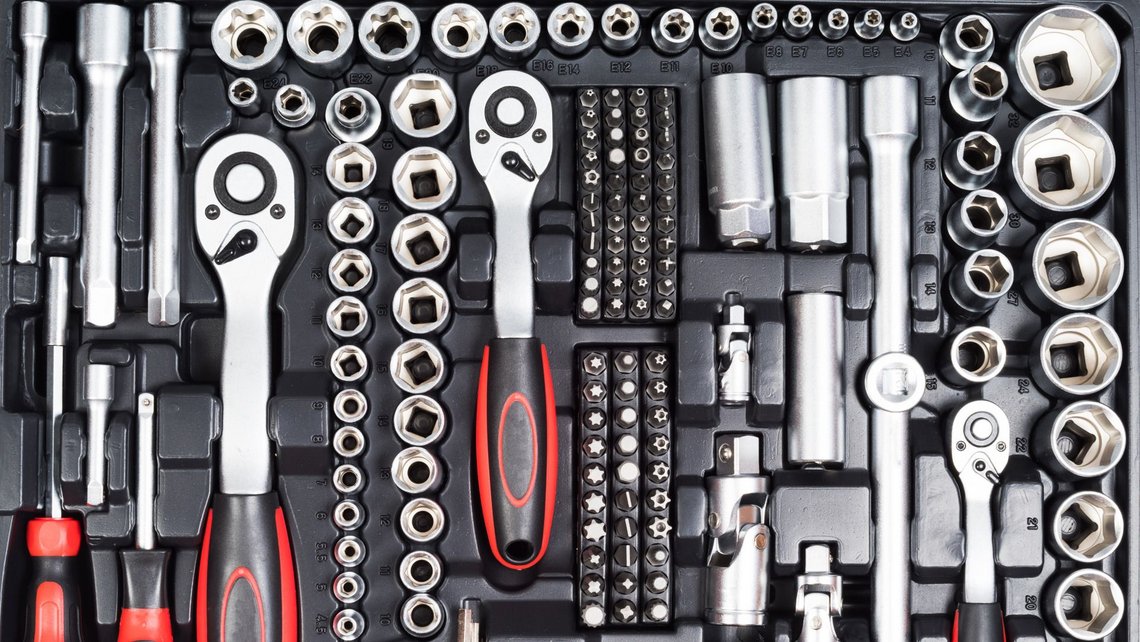

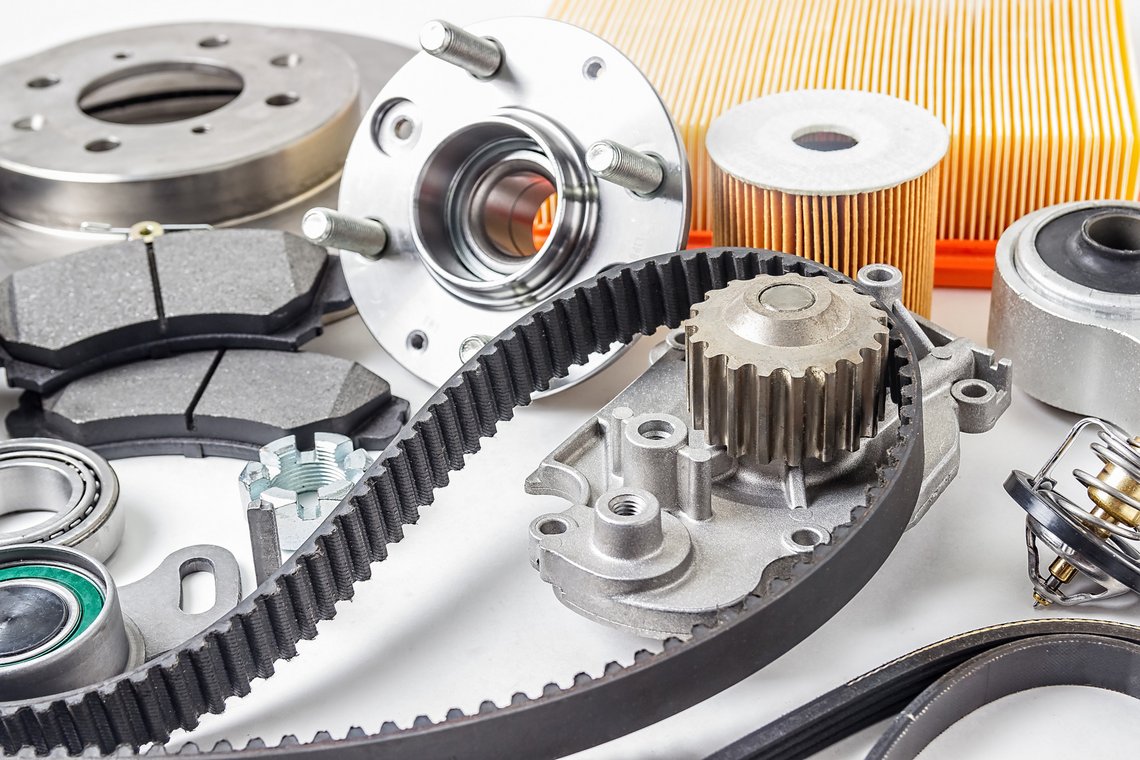

Bienes industriales

Las empresas necesitan soluciones logísticas ágiles que aceleren la distribución y respalden los entornos omnicanal. Más información

Bienes de consumo

Los flujos automatizados ayudan a los negocios wholesale, retail y e-commerce a alcanzar sus objetivos de gestión de pedidos. Más información

Impulsando el éxito con soluciones logísticas personalizadas

Colaboramos con marcas líderes en sus sectores para diseñar centros logísticos automatizados de alto rendimiento que satisfacen las demandas de los consumidores y promueven el crecimiento empresarial. Nos comprometemos a ayudar a nuestros clientes a alcanzar sus objetivos únicos, garantizando resultados consistentes mediante nuestra experiencia global en automatización de almacenes y equipos regionales especializados.

Nuestros clientes

Noticias y recursos

Como fundación empresarial con sede en Austria, TGW Logistics es líder mundial en automatización y logística de almacenes. Como leal integrador de sistemas, con más de 50 años de experiencia, ofrecemos servicios integrales de diseño, implementación y mantenimiento de centros logísticos, impulsados por mecatrónica, robótica y soluciones avanzadas de software. Con más de 4.500 empleados en Europa, Asia y América del Norte, combinamos experiencia, innovación y dedicación centrada en el cliente para ayudar a que su negocio siga creciendo. Con TGW Logistics, it's possible transformar tu logística de almacenamiento en una ventaja competitiva.

![[Translate to Spain:] TGW Scandinavia Office Inside View](/fileadmin/_processed_/4/9/csm_TGW-Scandinavia-Office-inside_dbaa99c35c.jpg)